FUENTES:

Estoy en contra del plagio, aclaro que toda la información e imagenes vertidas en el Blog son de mi autoria, a excepción de aquellas imagenes o parrafos en los que se menciona el autor y/o las fuentes que pueden ser verificadas y encontradas en las siguientes publicaciones:

[1] Kansas Geological Survey. (2007). Recuperado el 19 de Noviembre de 2014, de Kansas Geological Survey – The University of Kansas: http://www.kgs.ku.edu/HighPlains/atlas/satfig.gif

[2] GWR Resources Inc. (16 de Diciembre de 2010). Recuperado el 17 de Noviembre de 2014, de GWR: http://www.gwrresources.com/i/Photos/SL10-14-68m-bo-cpy-mgt.jpg

[3] Metallurgium. (2013). Recuperado el 03 de Noviembre de 2014, de Metallurgium: Expertise for the technology and practice of metals extraction: http://www.metallurgium.com/projects.html

[4] Acero, P., Cama, J., Ayora, C., & Asta, M. P. (Septiembre de 2009). Chalcopyrite dissolution rate law from pH 1 to 3. Geologica Acta(3), págs. 389-397.

[5] Ahmadi, A., Ranjbar, M., Schaffie, M., & Petersen, J. (2012). Kinetic modeling of bioleaching of copper sulfide concentrates in conventional and electrochemically controlled systems. Hydrometallurgy 127-128, págs. 16-23.

[6] Ahmadi, A., Ranjbar, M., Schaffie, M., & Petersen, J. (2012). Kinetic modeling of bioleaching of copper sulfide concentrates in conventional and electrochemically controlled systems. Hydrometallurgy, 127-128, págs. 16-23.

[7] Barriga Vilca, A. (2013). Studies on the curing and leaching kinetics of mixed copper ores. Vancouver, Canada: Master of applied science Thesis – University of British Columbia.

[8] Bartlett, R. W. (1998). Solution Mining Leaching and Fluid Recovery of Materials (Segunda ed.). New York: Taylor & Francis.

[9] Bennett, C. R., McBride, D., & Gebhardt, J. E. (2012). A comprehensive model for copper sulphide heap leaching Part 1 Basic formulation and validation through column test simulation. Hydrometallurgy, 127-128, págs. 150-161.

[10] Bird, R., Stewart, W., & Lightfoot, L. (1993). Capítulo 18 Las ecuaciones de variación para sistemas de varios componentes. En Fenómenos de Transporte (págs. 18-5). Madrid: Editorial Reverté S.A.

[11] Bouffard, S. C. (2003). Understanding the heap biooxidation of sulfidic refractory gold ores. Vancouver: Ph.D. Thesis – University of British Columbia.

[12] Bouffard, S. C., & Dixon, D. G. (2007). Evaluation of kinetic and diffusion phenomena in cyanide leaching of crushed and run-of-mine gold ores. Hydrometallurgy 86, págs. 63-71.

[13] Bouffard, S. C., & Dixon, D. G. (2009). Modeling pyrite bioleaching in isothermal test columns with HeapSim model. Hydrometallurgy, 95, págs. 215-226.

[14] Bouffard, S. C., & Dixon, D. G. (2009). Modeling the performance of pyritic biooxidation heaps under various design and operating conditions. Hydrometallurgy, 95, págs. 227-238.

[15] Bouffard, S. C., Rivera-Vasquez, B. F., & Dixon, D. G. (2006). Leaching kinetics and stoichiometry of pyrite oxidation from a pyrite-marcasite concentrate in acid ferric sulfate media. Hydrometallurgy, 84, págs. 225-238.

[16] Brantley, S. L., Kubicki, J. D., & White, A. F. (Edits.). (2008). Kinetics on water-rock interaction. Nueva York: Springer.

[17] Brierley, C. L. (2010). Biohydrometallurgical prospects. Hydrometallurgy, 104, págs. 324-328.

[18] Cathles, L. M., & Apps, J. A. (1975). A model of the dump leaching process that incorporates oxygen balance, heat balance, and air convection. Metallurgical Transactions B, 6B, págs. 617-624.

[19] Caviedes-Voullième, D., & Garcia Navarro, P. (2013). Verification, conservation, stability and efficiency of a finite volume method for the 1D Richards equation. Journal of Hydrology 480, pgs. 69-84.

[20] Cherkaev, A. (2010). Mathematical and computer modelling of heap leaching at the aglomerate scale with application to chloride leaching of chalcopyrite. Ciudad del Cabo, Sudáfrica: Master of science in Engineering Thesis – University of Cape Town.

[21] Córdoba, E. M., Muñoz, J. A., Blázquez, M. L., & Ballester, A. (2008). Leaching of chalcopyrite with ferric ion. Part II: Effect of redox potential. Hydrometallurgy, 93, págs. 88-96.

[22] Córdoba, E. M., Muñoz, J. A., Blázquez, M. L., González, F., & Ballester, A. (2008). Leaching of chalcopyrite with ferric ion. Part I: General aspects. Hydrometallurgy, 93, págs. 81-87.

[23] Córdoba, E. M., Muñoz, J. A., Blázquez, M. L., González, F., & Ballester, A. (2008). Leaching of chalcopyrite with ferric ion. Part III: Effect of redox potential on the silver-catalyzed process. Hydrometallurgy, 93, págs. 97-105.

[24] Córdoba, E. M., Muñoz, J. A., Blázquez, M. L., González, F., & Ballester, A. (2009). Passivation of chalcopyrite during its chemical leaching with ferric ion at 68 °C. Minerals Engineering, 22, págs. 229-235.

[25] Corrans, I. J., Harris, B., & Ralph, B. J. (Marzo de 1972). Bacterial leaching: an introduction to its application and theory and a study on its mechanism of operation. Journal of the South African Institute of Mining and Metallurgy, págs. 221-229.

[26] Crank, J. (1975). The mathematics of diffusion (2da Ed. ed.). Londres: Oxford University Press.

[27] Cross, M., Bennett, C. R., Croft, T. N., McBride, D., & Gebhardt, J. E. (2006). Computational modeling of reactive multi-phase flows in porous media: Applications to metals extraction and environmental recovery processes. Minerals Engineering 19, pgs.1098 – 1108.

[28] Davenport, W. G., Schlesinger, M. E., King, M. J., & Sole, K. C. (2011). Extractive Metallurgy of Copper (5ta ed.). Oxford, UK: Elsevier Ltd.

[29] Dhawan, N., Safarzadeh, M. S., Miller, J. D., Moats, M. S., & Rajamani, R. K. (2013). Crushed ore agglomeration and its control for heap leach operations. Minerals Engineering 41, págs. 53-70.

[30] Direct Industry. (2014). The online industrial exhibition. Recuperado el 13 de Noviembre de 2014, de Tenova Takraf: http://www.directindustry.com/prod/takraf/mobile-bridge-stackers-58547-1519875.html

[31] Dixon, D. G. (2000). Analysis of heat conservation during copper sulphide heap leaching. Hydrometallurgy 58, pgs. 27-41.

[32] Dixon, D. G., & Hendrix, J. L. (Febrero de 1993). A general model for leaching of one or more solid reactants from porous ore particles. Metallurgical Transactions B, 24b, págs. 157-169.

[33] Dixon, D. G., & Hendrix, J. L. (Diciembre de 1993). A mathematical model for heap leaching of one or more solid reactants from porous ore pellets. Metallurgical Transactions B, 24B, págs. 1087-1102.

[34] Dixon, D. G., & Hendrix, J. L. (Mayo de 1993). Theoretical basis for variable order assumption in the kinetics of leaching of discrete grains. AIChE Journal, 39 (5), págs. 904-907.

[35] Dixon, D. G., & Petersen, J. (2003). Comprehensive Modelling Study of Chalcocite Column and Heap Bioleaching. Copper 2003 – Volume VI: Hydrometallurgy of copper (Book 2), págs. 493-516.

[36] Domic Mihovilovic, E. M. (2004). Hidrometalurgia: fundamentos, procesos y aplicaciones. Santiago de Chile.

[37] Dreier, J. E. (Noviembre de 1999). John E. Dreier Geologist. Recuperado el 26 de Octubre de 2014, de Copper Leaching: http://jedreiergeo.com/copper/article1/Chemistry_of_Copper_Leaching.html

[38] Duval, F., Fichot, F., & Quintard, M. (2004). A local thermal non-equilibrium model for two-phase. International Journal of Heat and Mass Transfer 47, pgs. 613 – 639.

[39] Ghorbani, Y., Becker, M., Mainza, A., Franzidis, J., & Petersen, J. (2011). Large particle effects in chemical/biochemical heap leach processes – A review. Minerals Engineering 24, Págs. 1172-1184.

[40] Haung, H. H., & Twidwel, L. G. (1980). Unit process in extractive metallurgy: Hydrometallurgy. Modular Self-Paced text – Montana Tech of University of Montana.

[41] Havlík, T. (2008). Hydrometallurgy principles and applications. Boca Raton, FL, USA: Cambridge International Science Publishing Ltd.

[42] Himmelblau, D. M., & Bischoff, K. B. (1976). Análisis y simulación de procesos. Madrid: Editorial Reverté, S.A.

[43] Holcroft, G. L. (Marzo de 1994). Dynamics of the jarosite conversion process. M.Sc. Thesis. Montréal: McGill University.

[44] ICSG. (2013). Copper Alliance. Recuperado el 11 de Noviembre de 2014, de Internation Copper Study Group: The world Copper factbook 2013: http://copperalliance.org/wordpress/wp-content/uploads/2012/01/2013-World-Copper-Factbook.pdf

[45] Jansen, M., & Taylor, A. (2003). Overview of gangue mineralogy issues in oxide copper heap leaching. Alta Copper 2003 Conference, (pág. 18). Perth, Western Australia.

[46] Kaviany, M. (1999). Principles of heat transfer in porous media. Berlin: Springer.

[47] Leahy, M. J., & Schwarz, M. P. (2009). Modeling jarosite precipitation in isothermal chalcopyrite bioleaching columns. Hydrometallurgy, 98, págs. 181-191.

[48] Leahy, M. J., Davidson, M. R., & Schwarz, M. P. (2007). A model for heap bioleaching of chalcocite with heat balance: Mesophiles and moderate thermophiles. Hydrometallurgy, 85, págs. 24-41.

[49] Lee, J., Acar, S., Doerr, D. L., & Brierley, J. A. (2011). Comparative bioleaching and mineralogy composited sulfide ores containing enargite, covellite and chalcocite by mesophilic and thermophilic microorganisms. Hydrometallurgy, 105, págs. 213-221.

[50] Levenspiel, O. (2004). Capitulo 25 – Reacciones fluido-partícula sólida: Cinética. En Ingenieria de las reacciones quimicas (3ra ed., págs. 566-589). México: Limusa Wiley.

[51] Li, Y., Kawashima, N., Li, J., Chandra, A. P., & Gerson, A. R. (2013). A review of the structure, and fundamental mechanisms and kinetics of the leaching of chalcopyrite. Advances in Colloid and Interface Science, págs. 1-108.

[52] Martínez Barrios, M. P. (2012). Calibración, validación y aplicación del modelo Heapsim para estimar la producción de cobre de Los Bronces y Collahuasi. Santiago de Chile: Tesis para optar al grado de Ingeniera Civil Química – Universidad de Chile.

[53] Mathews, J. H., & Fink, K. D. (2000). Métodos numéricos con MATLAB. Madrid: Prentice Hall.

[54] Mellado, M. E., & Cisternas, L. A. (2008). An analytical–numerical method for solving a heap leaching problem of one or more solid reactants from porous pellets. Computers and Chemical Engineering 32, Págs. 2395–2402.

[55] Mellado, M. E., Casanova, M. P., Cisternas, L. A., & Gálvez, E. D. (2011). On scalable analytical models for heap leaching. Computers and Chemical Engineering, 35, págs. 220-225.

[56] Mellado, M. E., Gálvez, E. D., & Cisternas, L. A. (2011). On the optimization of flow rates on copper heap leaching operations. International Journal of Mineral Processing, 101, págs. 75-80.

[57] Molson, J. W., Fala, O., Aubertin, M., & Bussière, B. (2005). Numerical simulations of pyrite oxidation and acid mine drainage in unsaturated waste rock piles. Journal of Contaminant Hydrology, 78, págs. 343-371.

[58] Moore, H. (2007). Matlab for Engineers. New York: Pearson Education, Inc.

[59] Mousavi, S. M., Jafari, A., Yaghmaei, S., Vossoughi, M., & Sarkomaa, P. (2006). Computer simulation of fluid motion in a porous bed using a volume of fluid method: Application in heap leaching. Minerals Engineering 19, Págs. 1077-1083.

[60] Nazari, G. T. (Marzo de 2012). Enhacing the kinetics of pyrite catalyzed leaching of chalcopyrite. Ph.D. Thesis. Vancouver: University of British Columbia.

[61] Nield, D. A., & Bejan, A. (2013). Convection in porous media (4ta Ed. ed.). Nueva York: Springer.

[62] Ogbonna, N. (Marzo de 2006). Mathematical modelling of agglomerate scale phenomena in heap bioleaching. M.A.Sc. Thesis – University of Cape Town.

[63] Ogbonna, N., Petersen, J., & Laurie, H. (Junio de 2006). An agglomerate scale model for the heap bioleaching of chalcocite. The Journal of The South African Institute of Mining and Metallurgy, 106, págs. 433-442.

[64] Ojumu, T. V., Petersen, J., Searby, G. E., & Hansford, G. S. (2006). A review of rate equations proposed for microbial ferrous-iron oxidation with a view to application to heap bioleaching. Hydrometallurgy, 83, págs. 21-28.

[65] Padilla, G. A., Cisternas, L. A., & Cueto, J. Y. (2008). On the optimization of heap leaching. Minerals Engineering, 21, págs. 673-678.

[66] Pantelis, G., Ritchie, A. M., & Stepanyants, Y. A. (2002). A conceptual model for the description of oxidation and transport processes in sulphidic waste rock dumps. Applied Mathematical Modelling 26, pgs. 751- 760.

[67] Perry, R. H., & Green, D. W. (1999). Perry’s Chemical Engineers’ Handbook. McGraw-Hill.

[68] Petersen, J. (2010). Modelling of bioleach processes: connection between science and engineering. Hydrometallurgy, 104, págs. 404-409.

[69] Petersen, J., & Dixon, D. G. (2006). Competitive bioleaching of pyrite and chalcopyrite. Hydrometallurgy, 83, págs. 40-49.

[70] Petersen, J., & Dixon, D. G. (2007). 8 Modeling and Optimization of Heap Bioleach Processes. En D. E. Rawlings, & D. B. Johnson (Edits.), Biomining (págs. 153-176). Berlin: Springer.

[71] Petersen, J., & Dixon, D. G. (2007). Modeling zinc heap bioleaching. Hydrometallurgy(85), págs. 127-143.

[72] Roden, E. E. (2008). Chapter 9 Microbiological Controls on Kinetics 2: Case study of Microbial Oxidation of Metal Sulfide Minerals and Future Prospects. En S. L. Brantley, J. D. Kubicki, & A. F. White (Edits.), Kinetics on Water- Rock Interaction. Nueva York: Springer.

[73] Roman, R. J., Benner, B. R., & Becker, G. W. (1974). Diffusion model for heap leaching and its aplication to scale-up. AIME Transactions Vol. 256, págs. 247-252.

[74] Rumynin, V. G. (2011). Chapter 2 Water Movement and Solute Transport in Unsaturated Porous Media. En V. G. Rumynin, Subsurface Solute Transport Models and Case Histories with Applications to Radionuclide Migration (págs. 77-119). Springer.

[75] Sánchez-Chacón, A. E., & Lapidus, G. T. (1997). Model for heap leaching of gold ores by cyanidation. Hydrometallurgy, 44, págs. 1-20.

[76] Sidborn, M., Casas, J., Martínez, J., & Moreno, L. (2003). Two-dimensional dynamic model of a copper sulphide ore bed. Hydrometallurgy, 71, págs. 67-74.

[77] Tosun, I. (2007). Modeling in Transport Phenomena: A conceptual approach. Ankara: Elsevier Science & Technology Books.

[78] U.S. Department of Energy. (30 de Julio de 2014). EIA – U.S. Energy Information Administration – Natural Gas Spot Price. Recuperado el 04 de Agosto de 2014, de http://www.eia.gov/dnav/ng/hist/rngwhhdA.htm

[79] U.S. Geological Survey . (2004). A compilation of rate parameters of water-mineral interaction kinetics for application to geochemical modeling. Open File Report, 1068. Washington DC: U.S. Department of the Interior.

[80] Vilcáez, J., & Inoue, C. (2009). Mathematical modeling of thermophilic bioleaching of chalcopyrite. Minerals Engineering, 22, págs. 951-960.

[81] Vilcáez, J., Suto, K., & Inoue, C. (2008). Bioleaching of chalcopyrite with thermophiles: temperature-pH-ORP dependence. International Journal of Mineral Processing, 88, págs. 37-44.

[82] Vilcáez, J., Suto, K., & Inoue, C. (2008). Modeling the auto-thermal performance of a thermophilic bioleaching heap employing mesophilic and thermophilic microbes. Hydrometallurgy, 94, págs. 82-92.

[83] Villas Boas, R. C., De andrade Lima, L. R., & Kohler, H. M. (2002). Modelagem e simulaçao do processo de lixiviaçao em pilha de minérios auríferos voltados ao desenvolvimento de critérios de sustentabilidade. En R. C. Villas Boas, & C. Beinhoff (Edits.), Indicadores de sostenibilidad para la industria extractiva mineral (Págs. 231-251). Rio de Janeiro, Brasil: CNPq/CYTED.

[84] Wadsworth, M. E. (1986). Cinética de los procesos en metalurgia extractiva. (M. E. Wadsworth, & Y. H. Sohn, Edits.) Mexico: Trillas.

[85] Wadsworth, M. E., & Madsen, B. W. (1981). A mixed kinetic dump leaching model for ores containing a variety of copper sulphide minerals. Bureau of mines report of investigation – United States Department of the Interior.

[86] Watling, H. R. (2006). The bioleaching of sulphide minerals with emphasis on copper sulphides – A review. Hydrometallurgy, 81, págs. 81-108.

[87] Young, C. A., Dahlgren, E. J., & Robins, R. G. (2003). The solubility of copper sulfides under reducing conditions. Hydrometallurgy, 68, págs. 23-31.

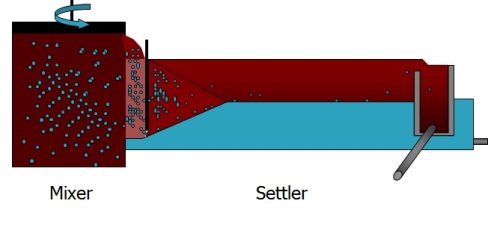

![Diagrama conceptual de los procesos hidrometalúrgicos del cobre [Adaptado de: (Cherkaev, 2010)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/hidro.jpg?w=414&h=285)

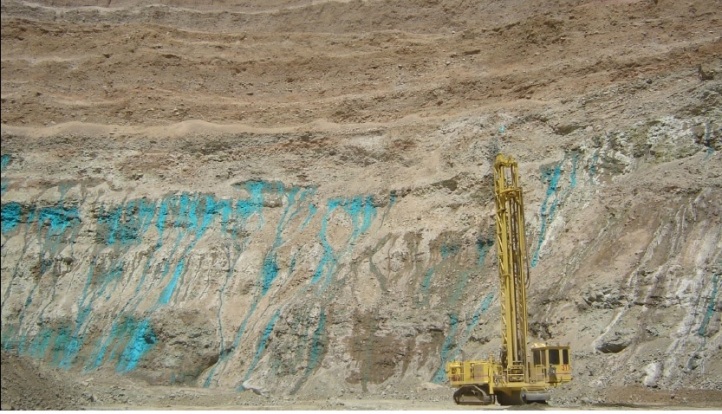

![Sección de un yacimiento porfídico de cobre [Adaptado de: (Bartlett, 1998)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/bart.png?w=668&h=300)

![El concepto de exposición y liberación de un mineral, en la lixiviación [Adaptado de: (Ghorbani, Becker, Mainza, Franzidis, & Petersen, 2011)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/crushing.jpg?w=567&h=355)

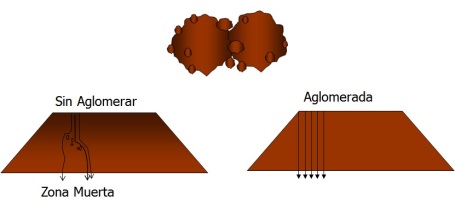

![Diferencia entre el flujo en un mineral aglomerado y no aglomerado [Fuente: (Dhawan, Safarzadeh, Miller, Moats, & Rajamani, 2013)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/aglomerado.jpg?w=481&h=287)

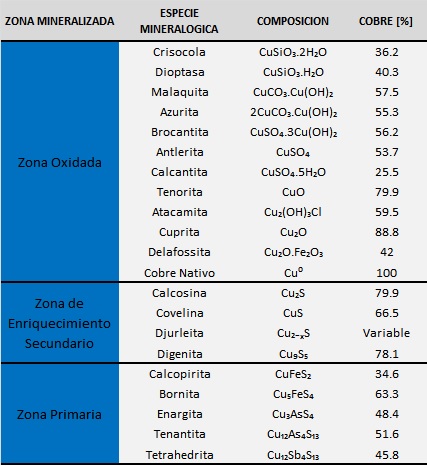

![Procesos unitarios asociados a los principales métodos de lixiviación [Fuente: (Domic Mihovilovic, 2004)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/metodos-de-lixiviacion.jpg?w=604&h=471)

![Relación entre la ley de cobre frente al tamaño de partícula para los diferentes métodos de lixiviación [Fuente: (Davenport, Schlesinger, King, & Sole, 2011)]](https://hydrometallurgyperu.files.wordpress.com/2015/04/size.jpg?w=545&h=289)